Resuelve 15 Errores de Impresion 3D Comunes | Con Imagenes

La impresión 3D presenta desafíos que frustran tanto a principiantes como a usuarios avanzados. Esta guía visual te ayudará a

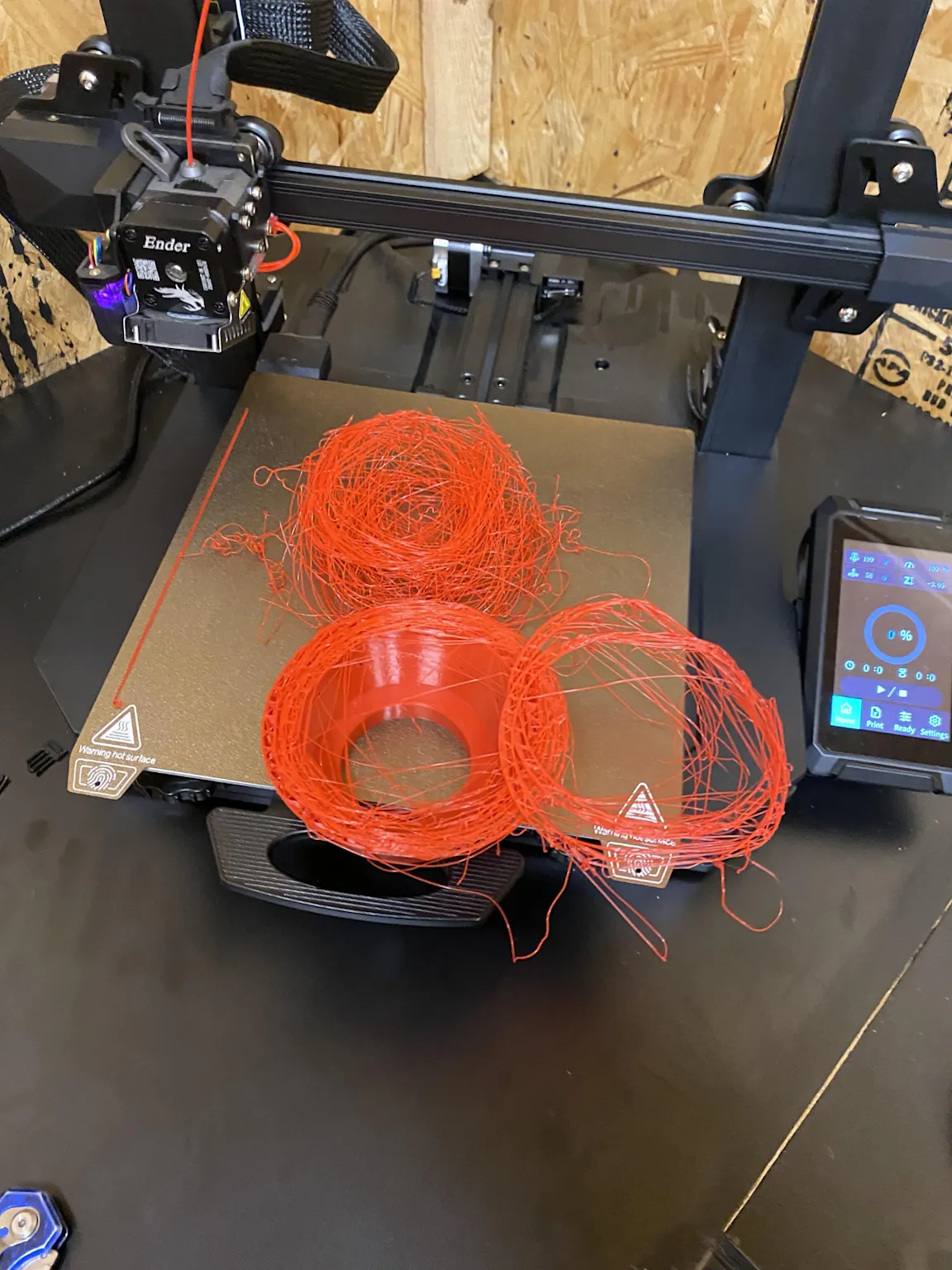

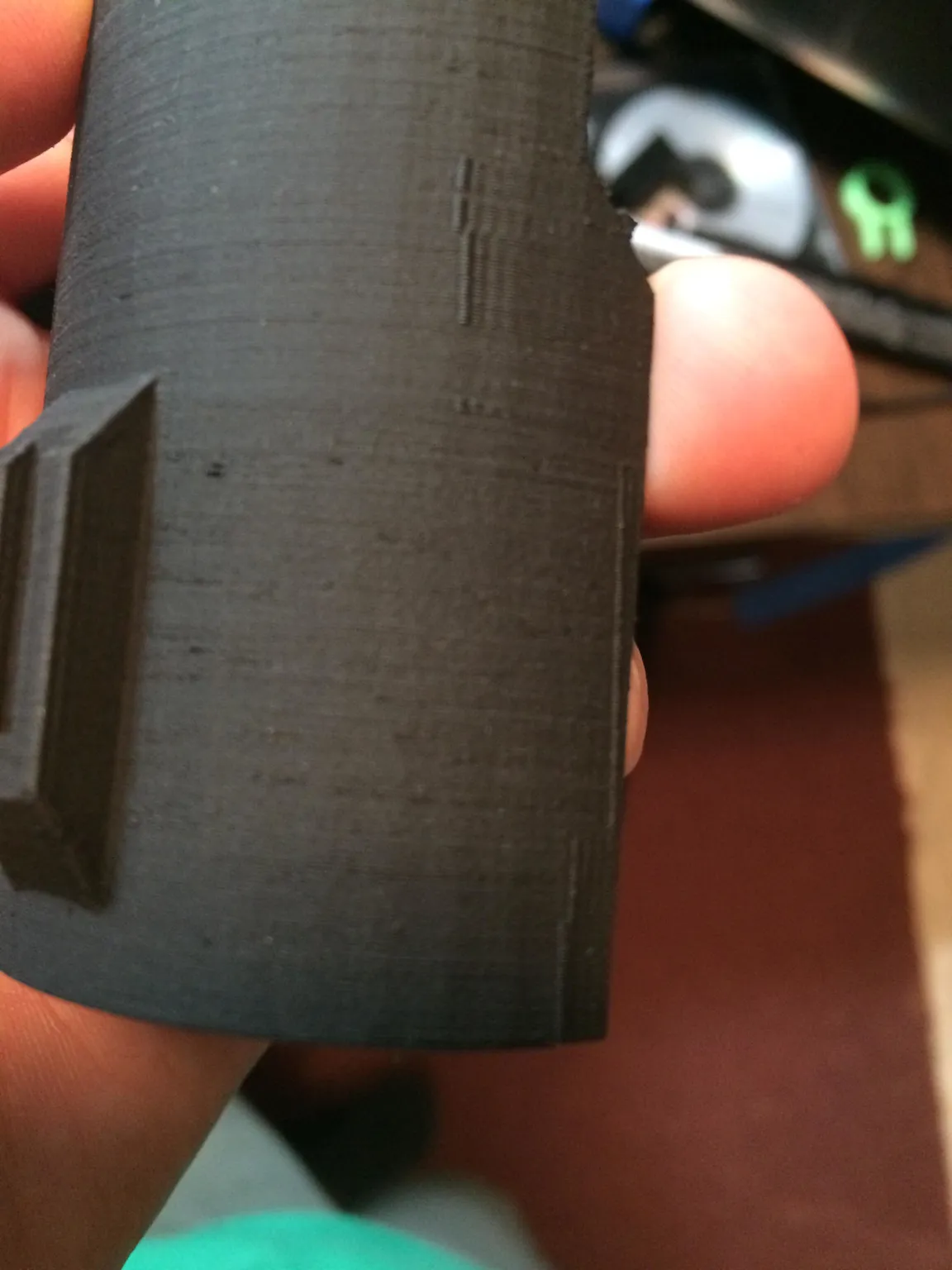

La impresión 3D presenta desafíos que frustran tanto a principiantes como a usuarios avanzados. Esta guía visual te ayudará a identificar y resolver los 15 problemas más comunes mediante diagnóstico fotográfico paso a paso. Cada problema incluye imágenes reales, causas específicas y soluciones detalladas para que puedas diagnosticar y reparar tus impresiones fallidas de manera efectiva.

El diagnóstico visual es una herramienta muy efectiva para identificar problemas de impresión 3D. Compara tu pieza con las imágenes de referencia, identifica el problema más parecido y aplica las soluciones paso a paso. Fotografía tu impresión desde varios ángulos y confirma los síntomas antes de ajustar parámetros.

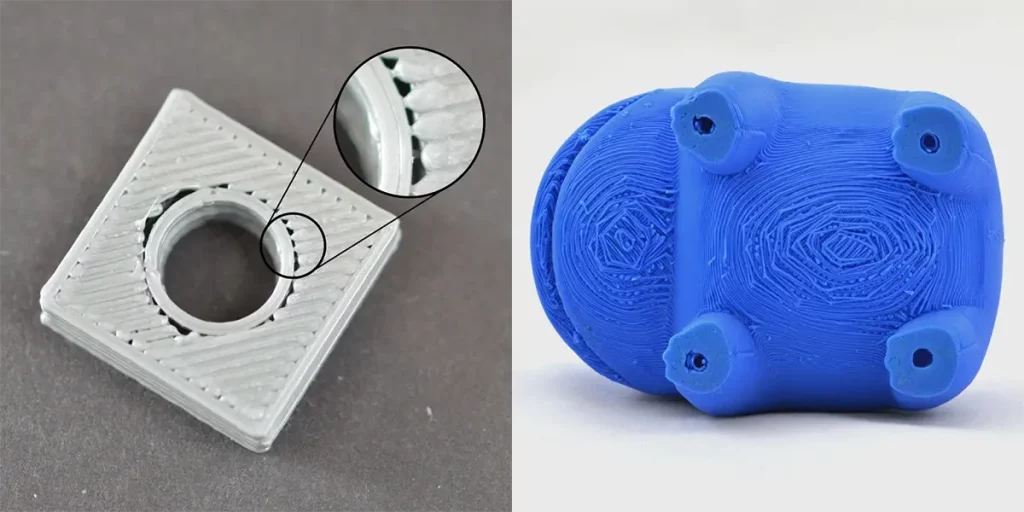

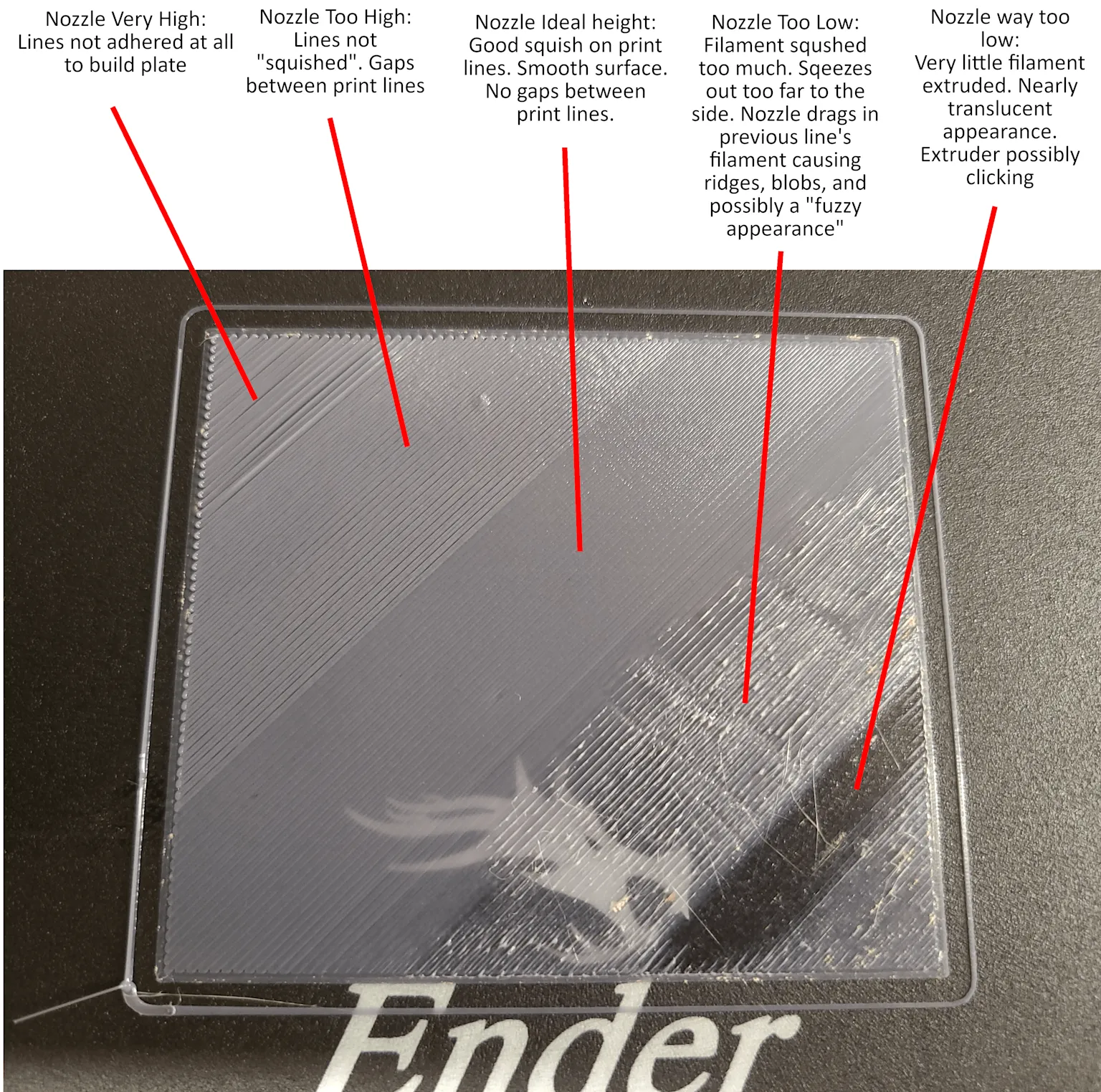

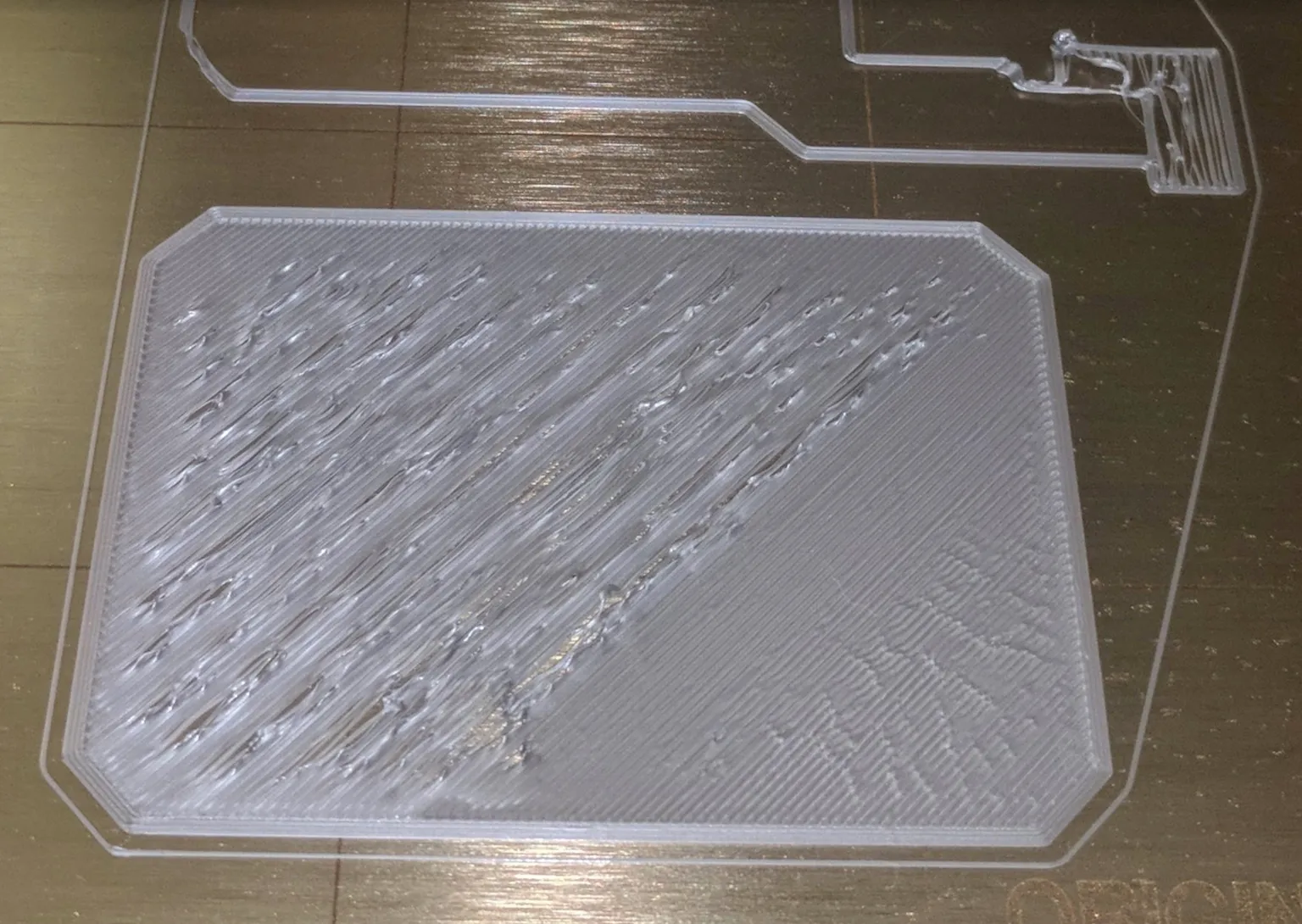

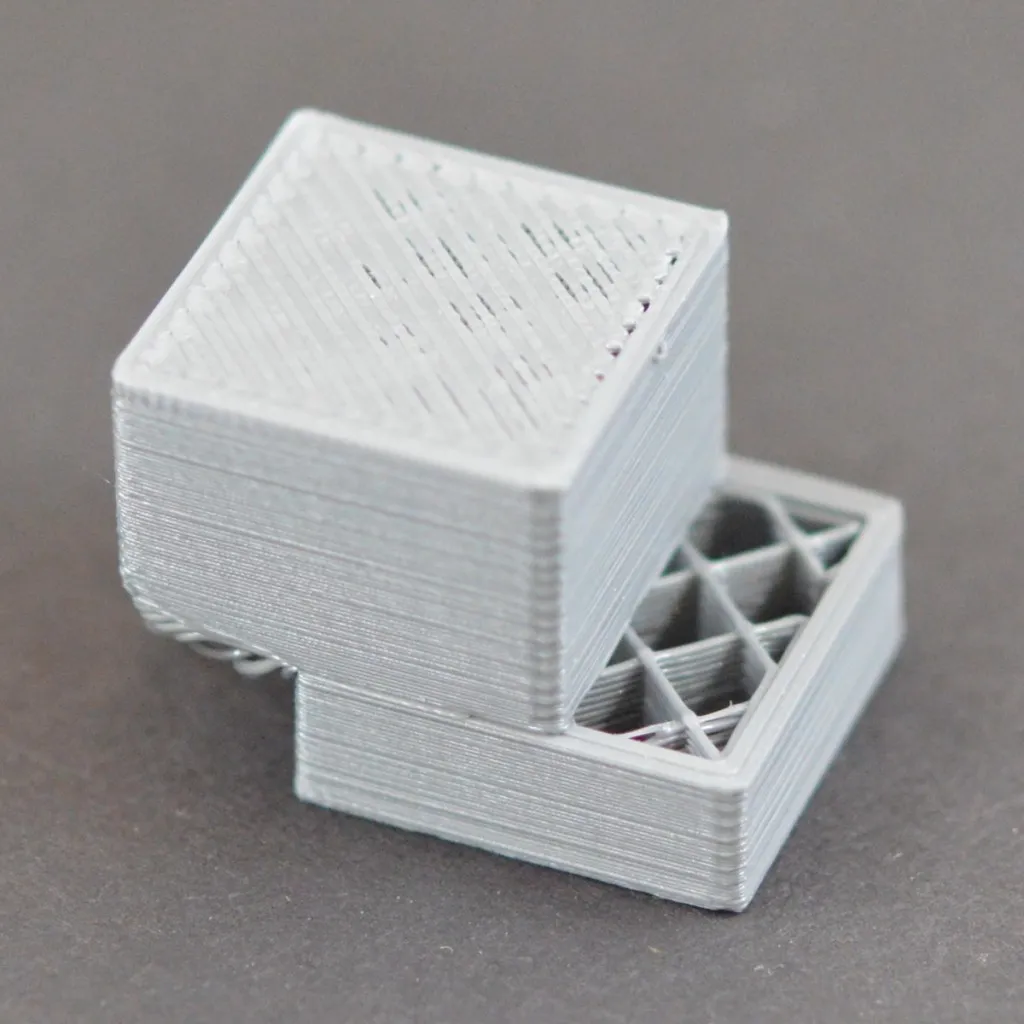

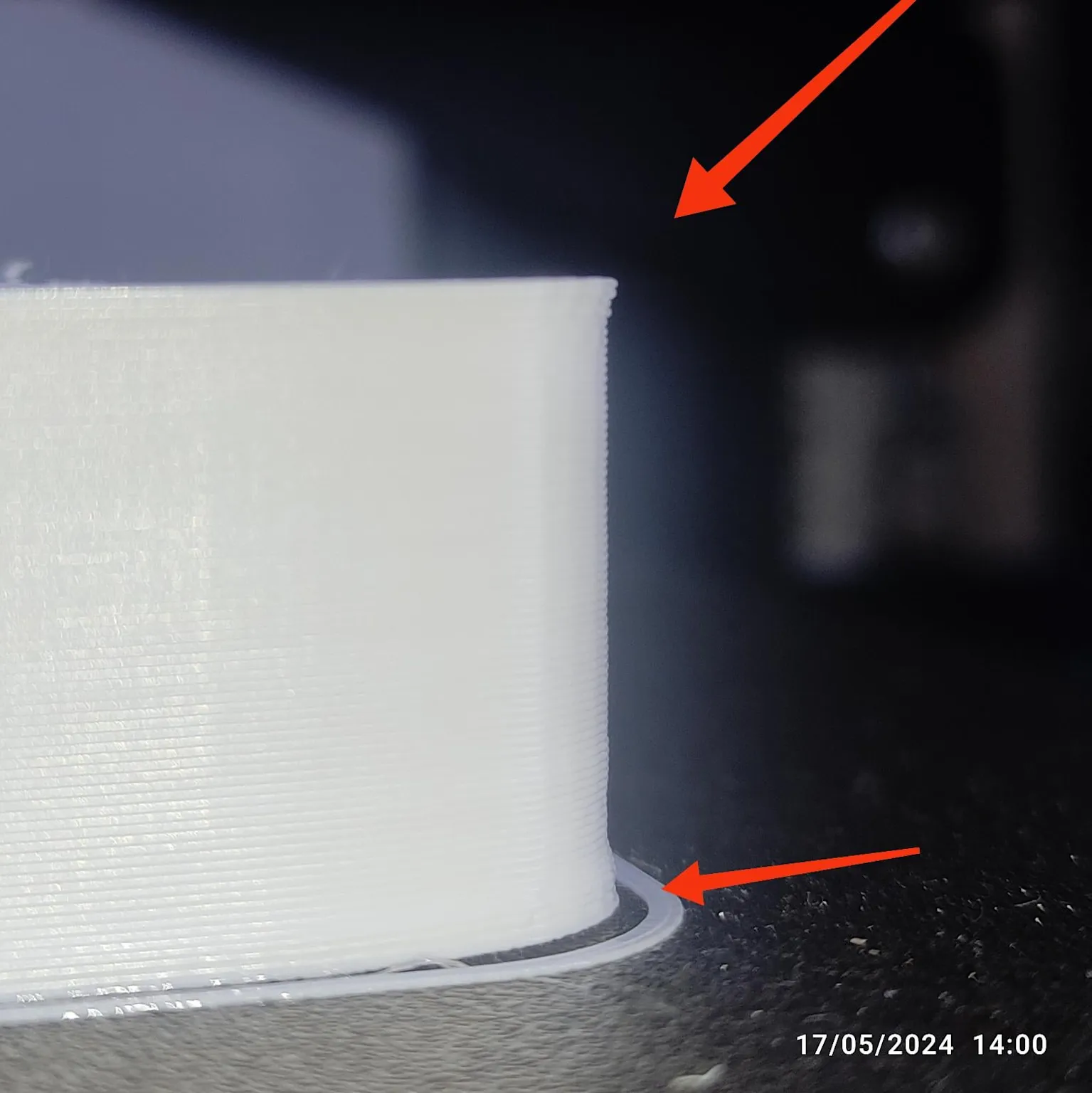

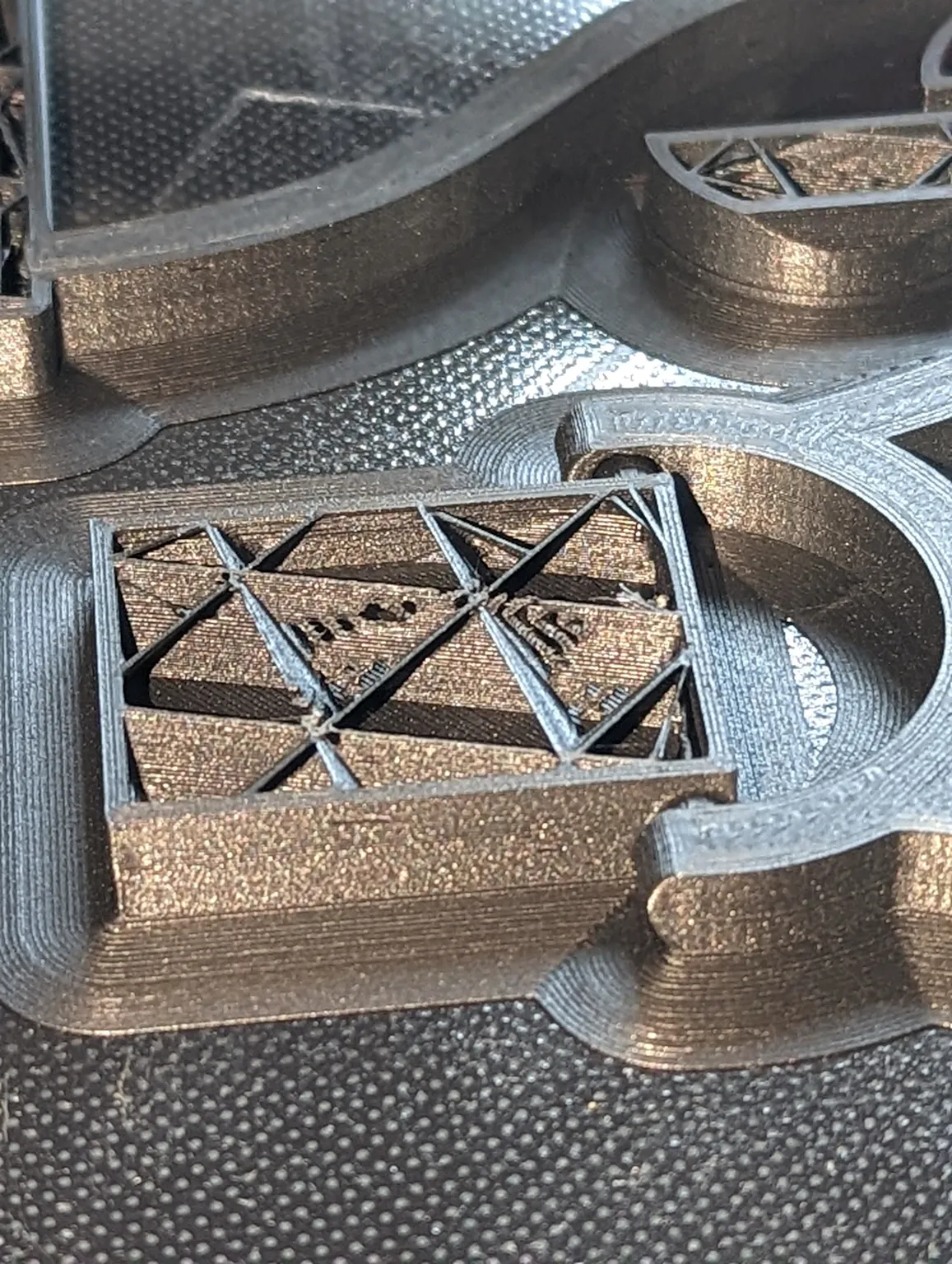

La primera capa es crítica para el éxito. Los fallos se ven como líneas que no se pegan, huecos entre líneas o material que se arrastra.

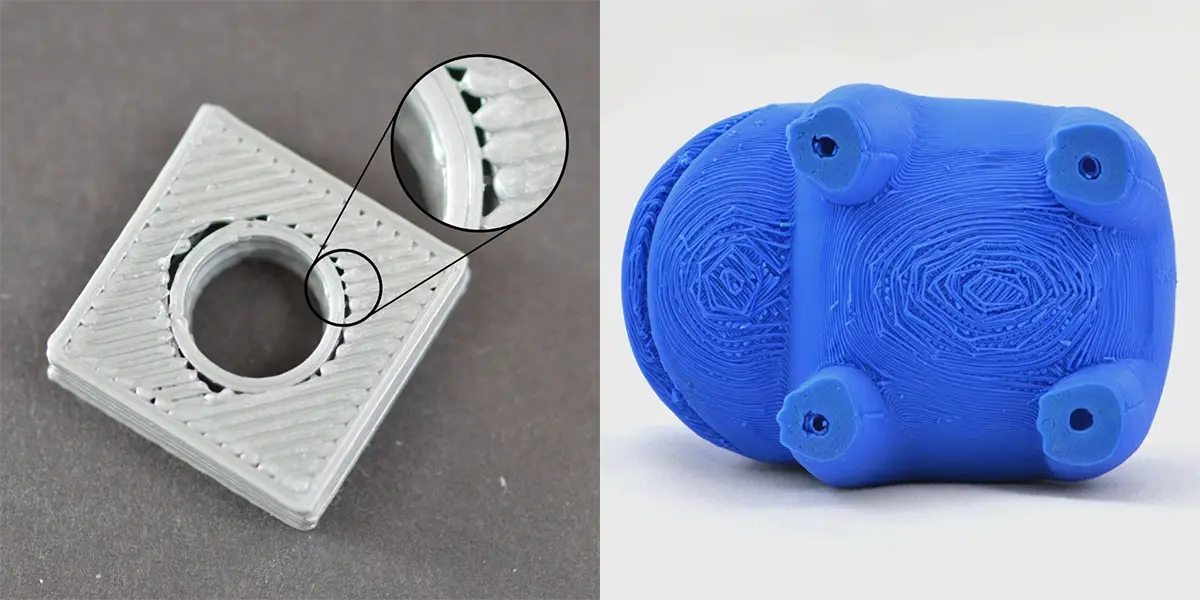

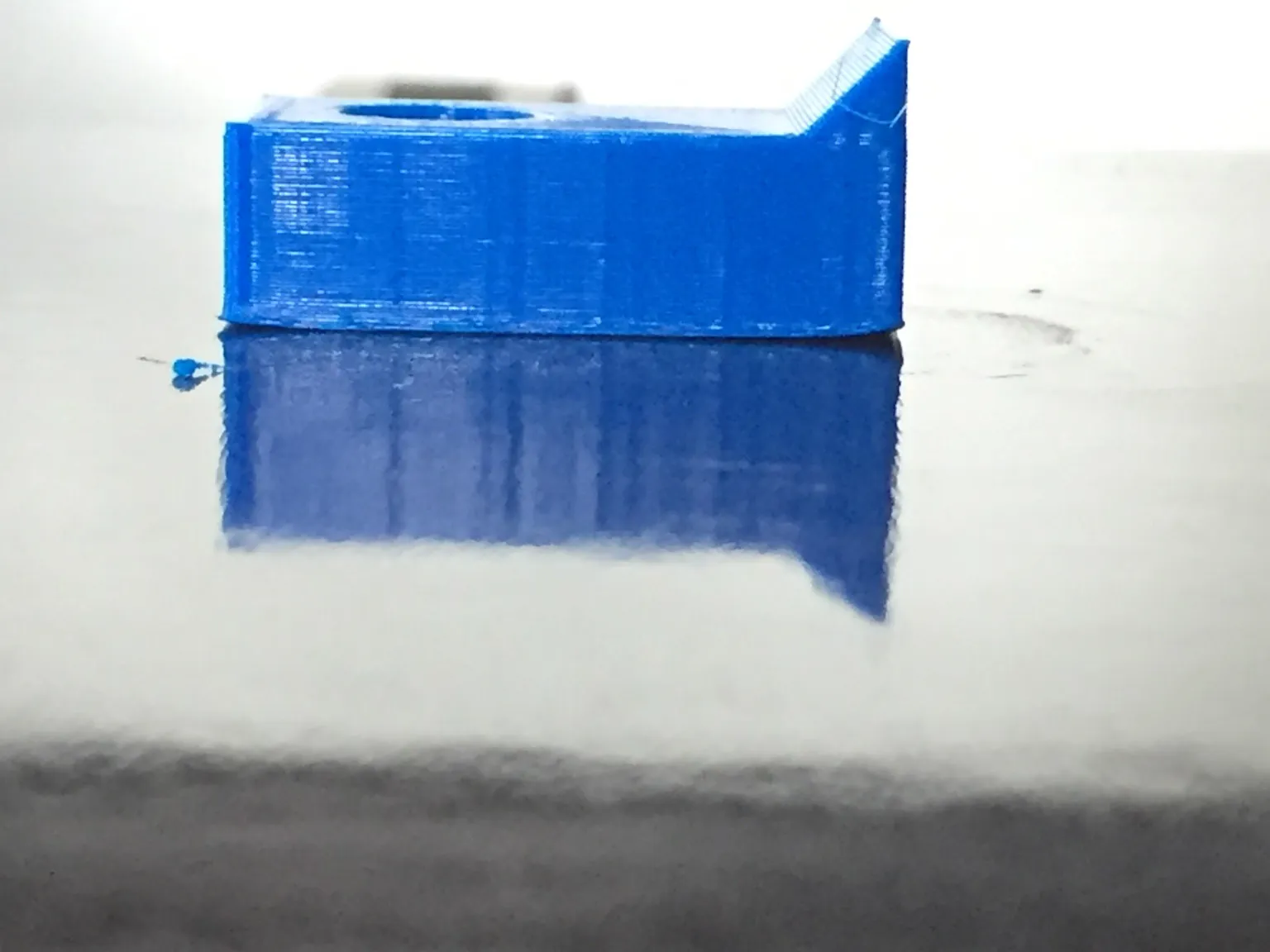

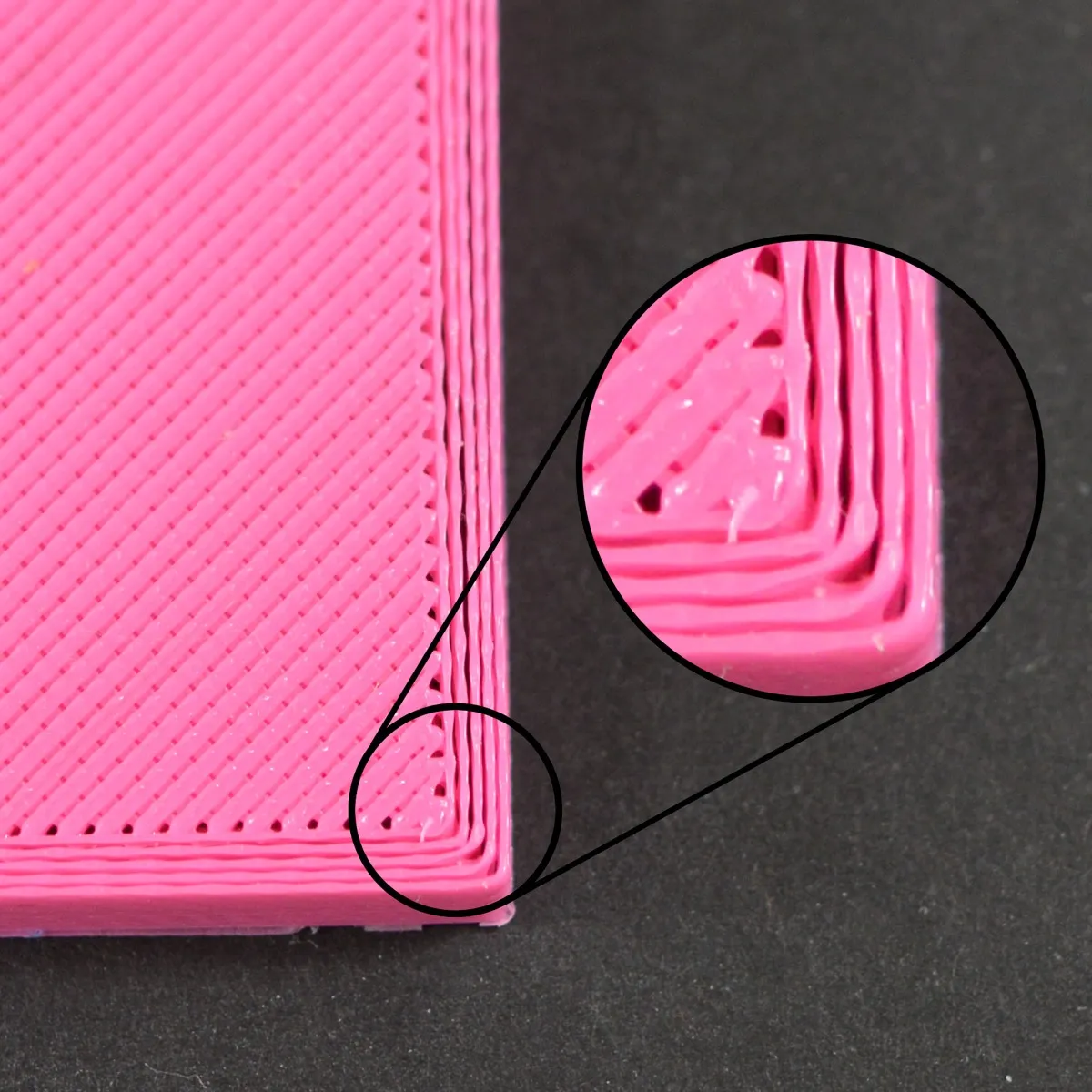

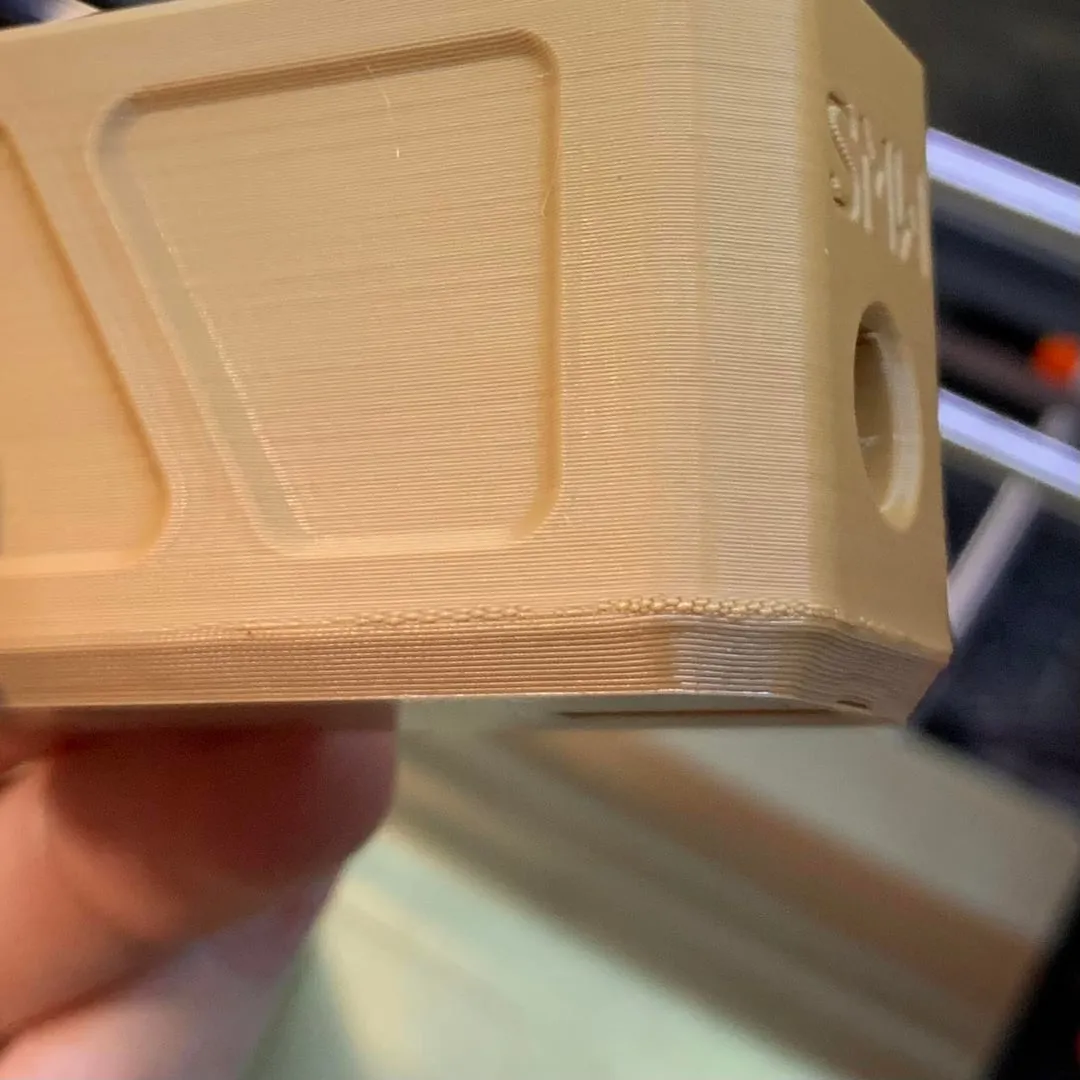

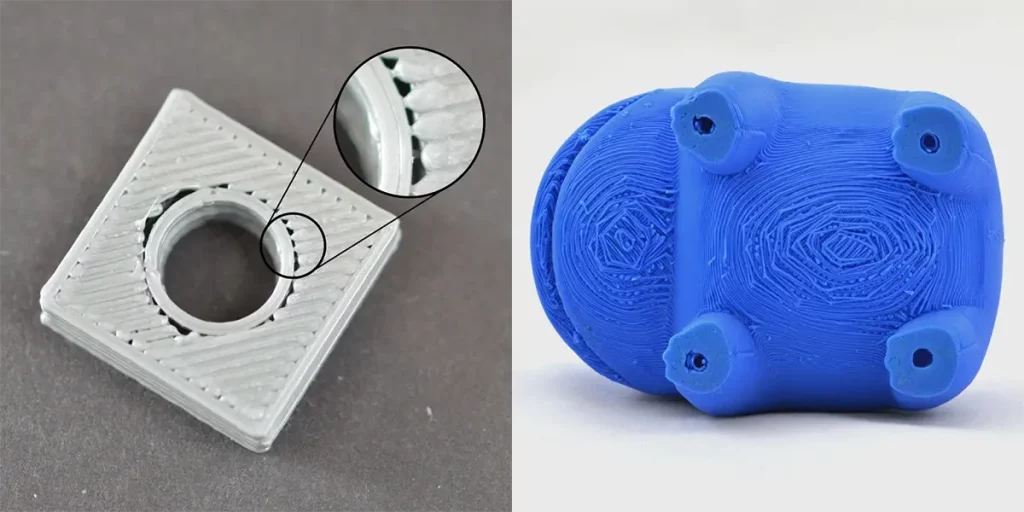

El warping es común en ABS y PETG y se ve como esquinas que se curvan y se levantan.

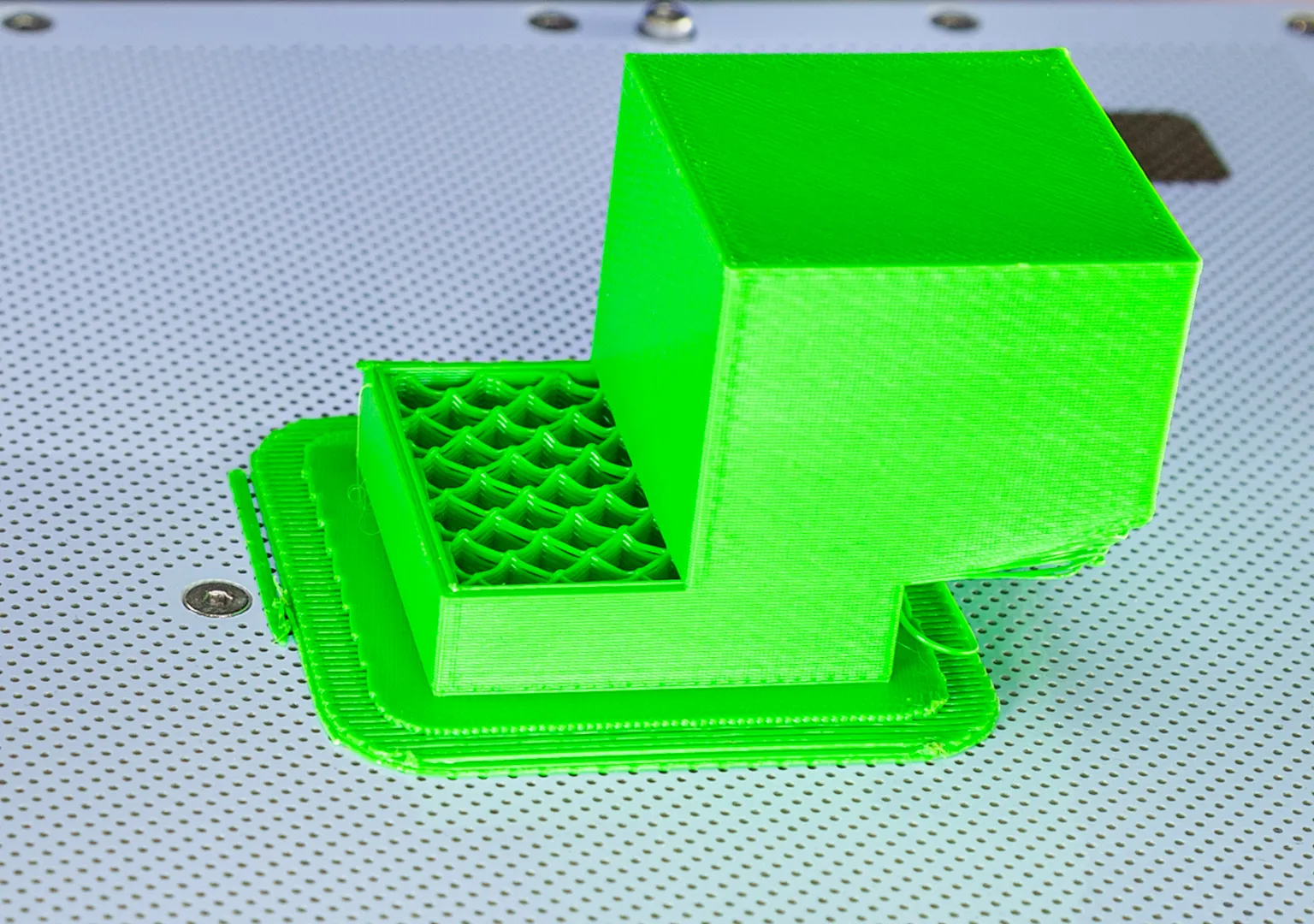

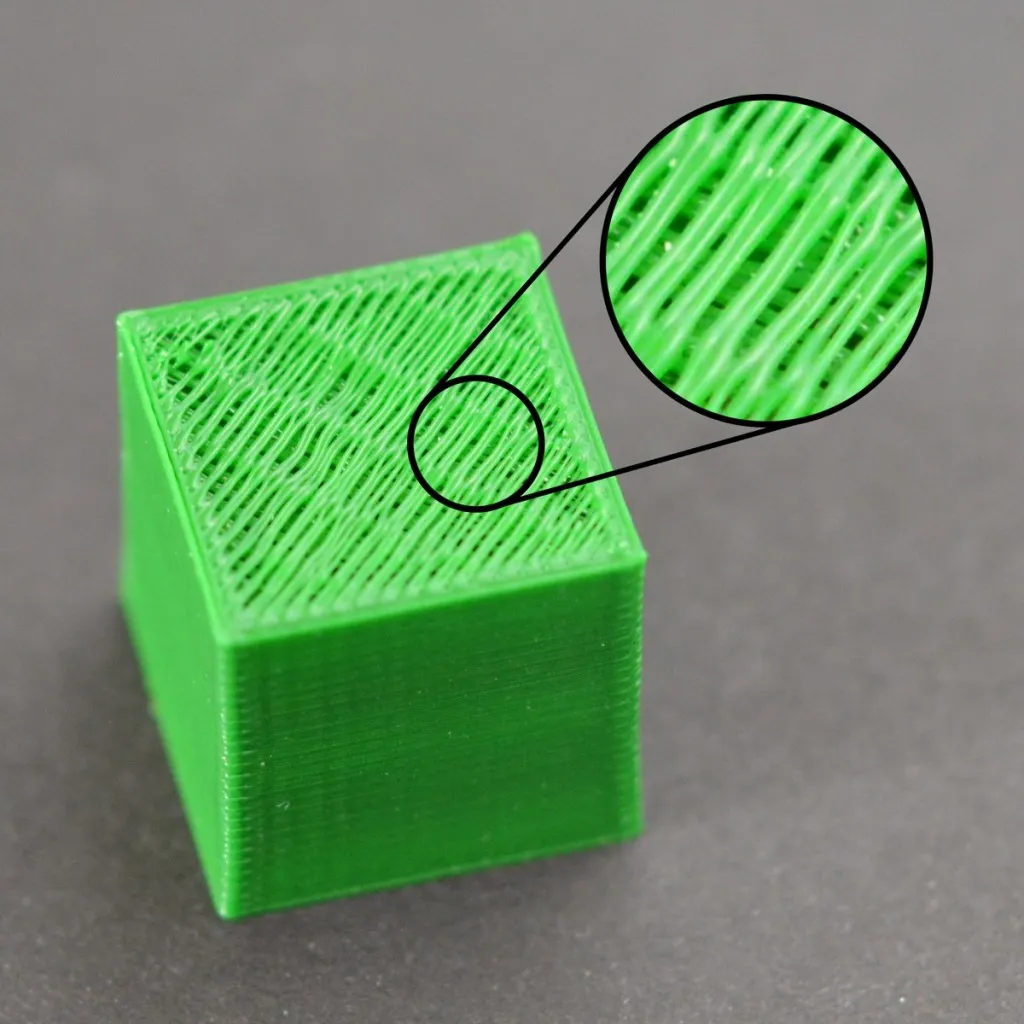

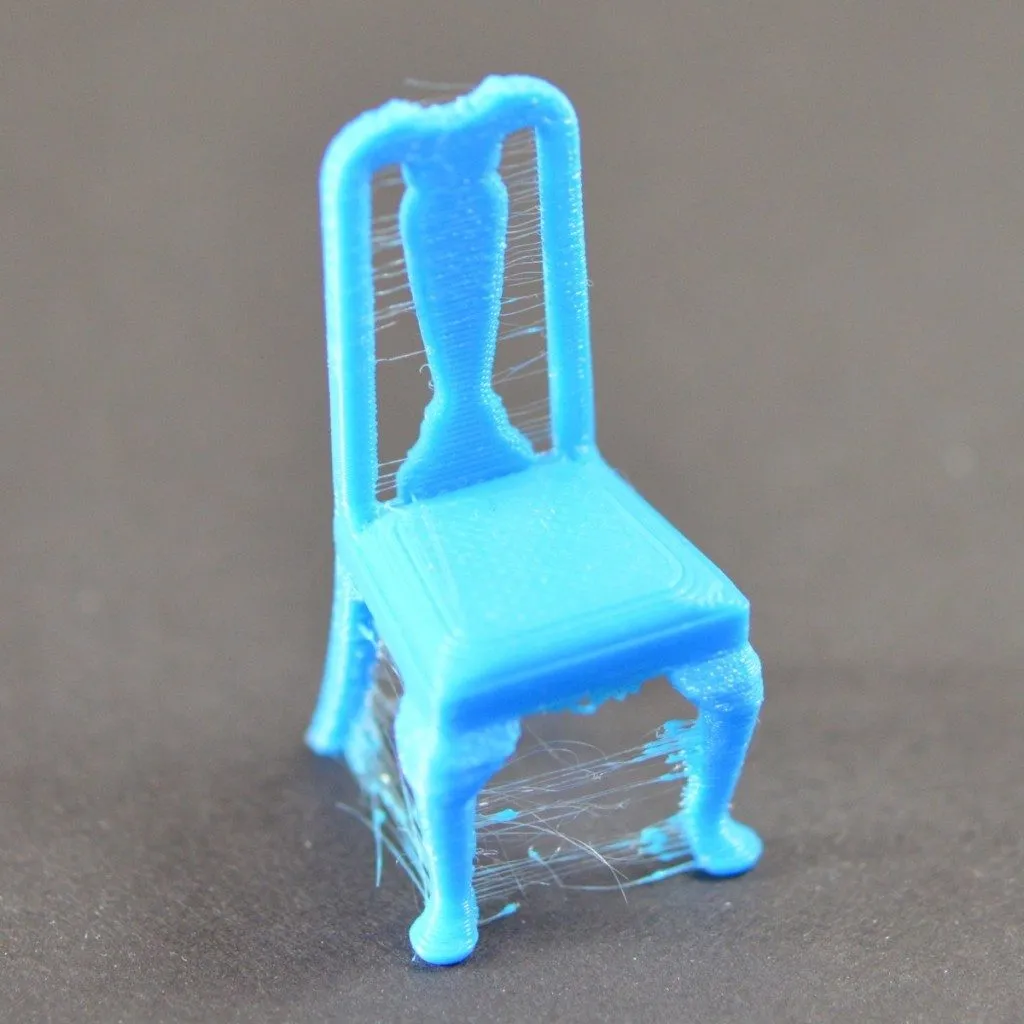

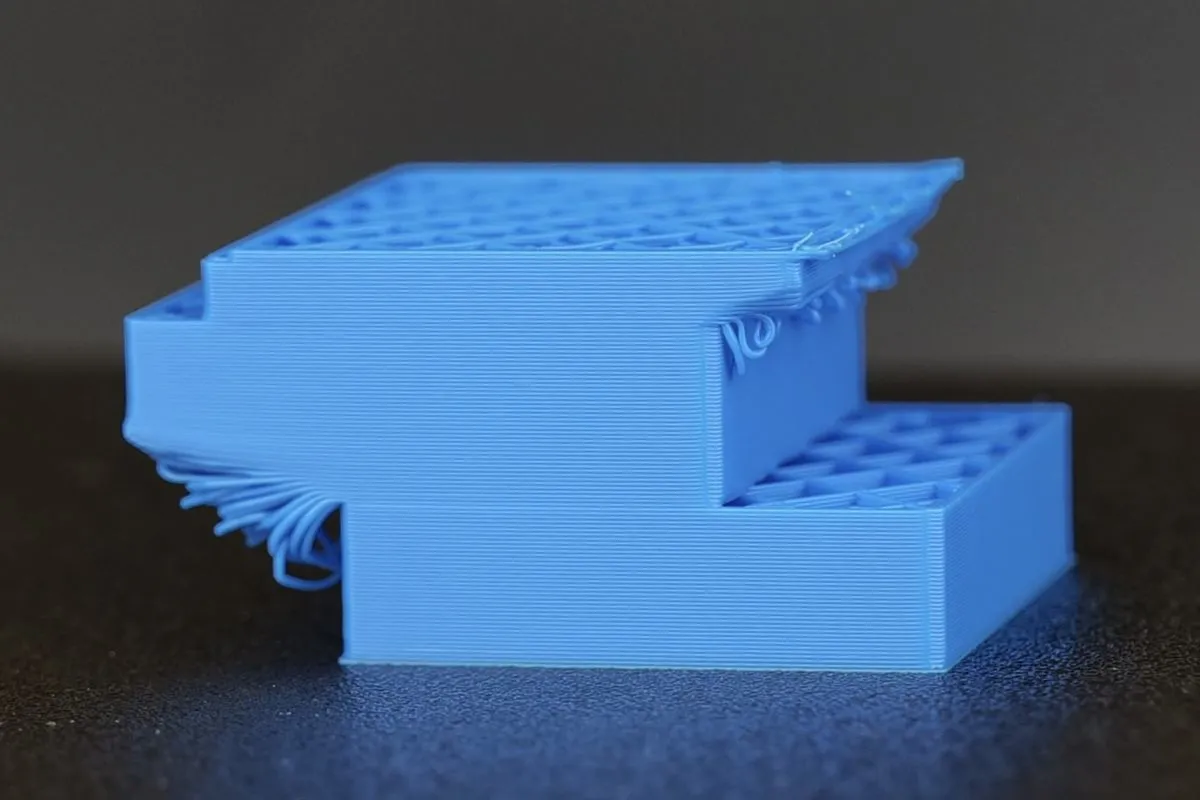

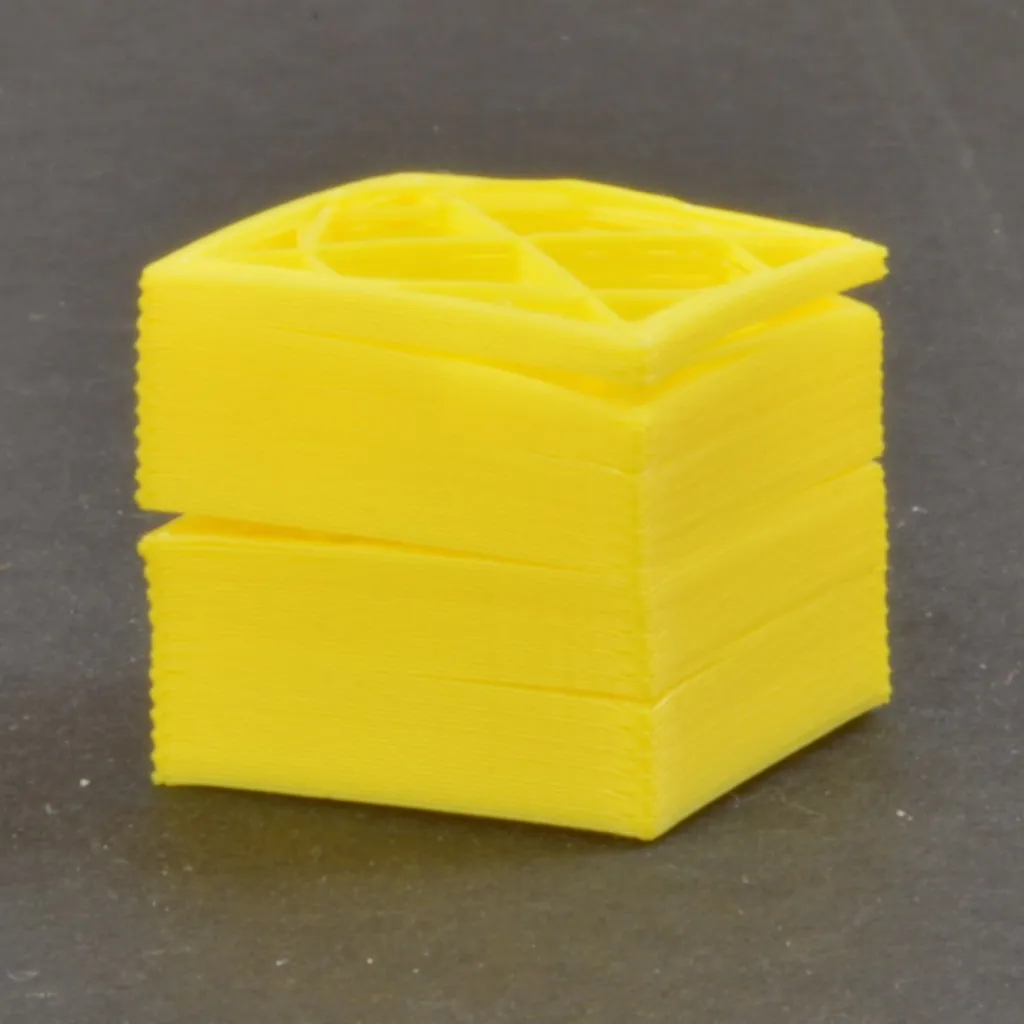

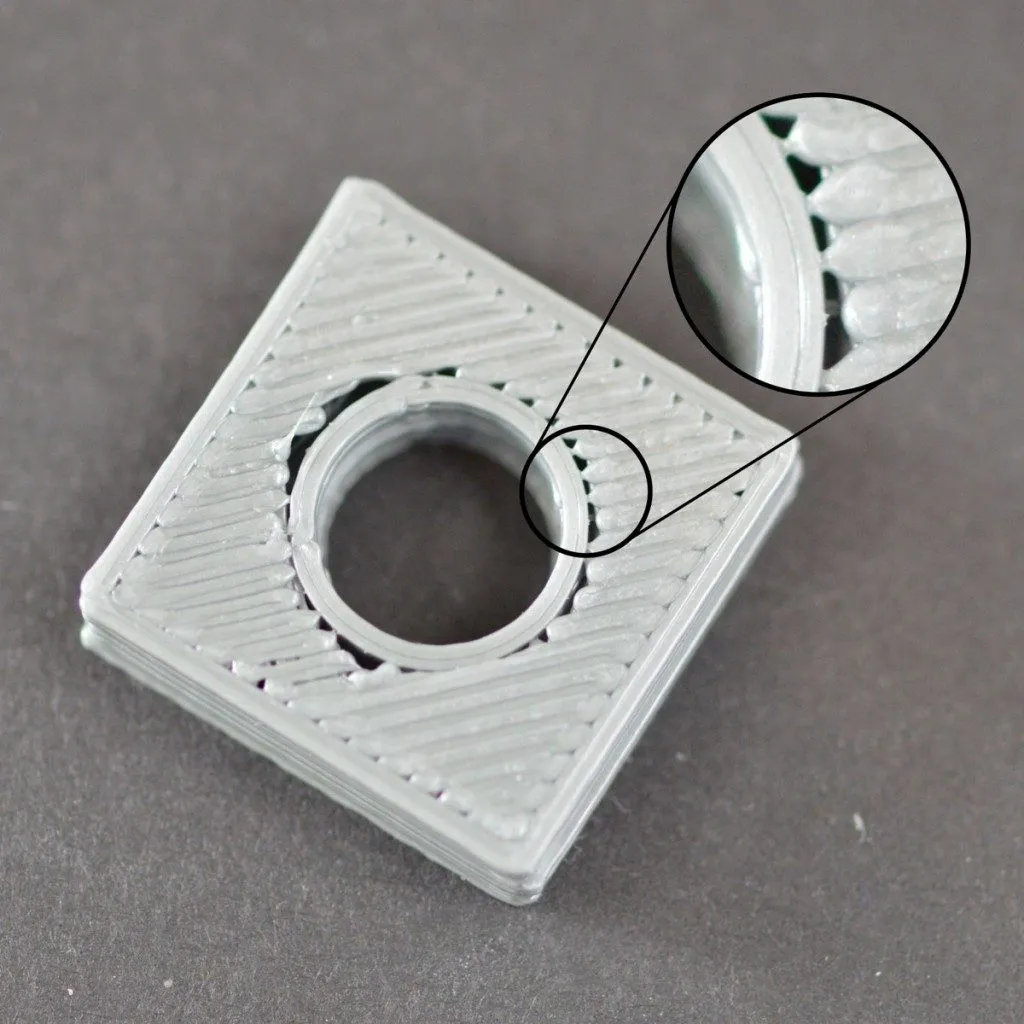

Se aprecia como capas débiles y huecos entre líneas.

PrusaSlicer, Cura u OctoPrint permiten simular capas, analizar overhangs y detectar zonas problemáticas antes de imprimir.

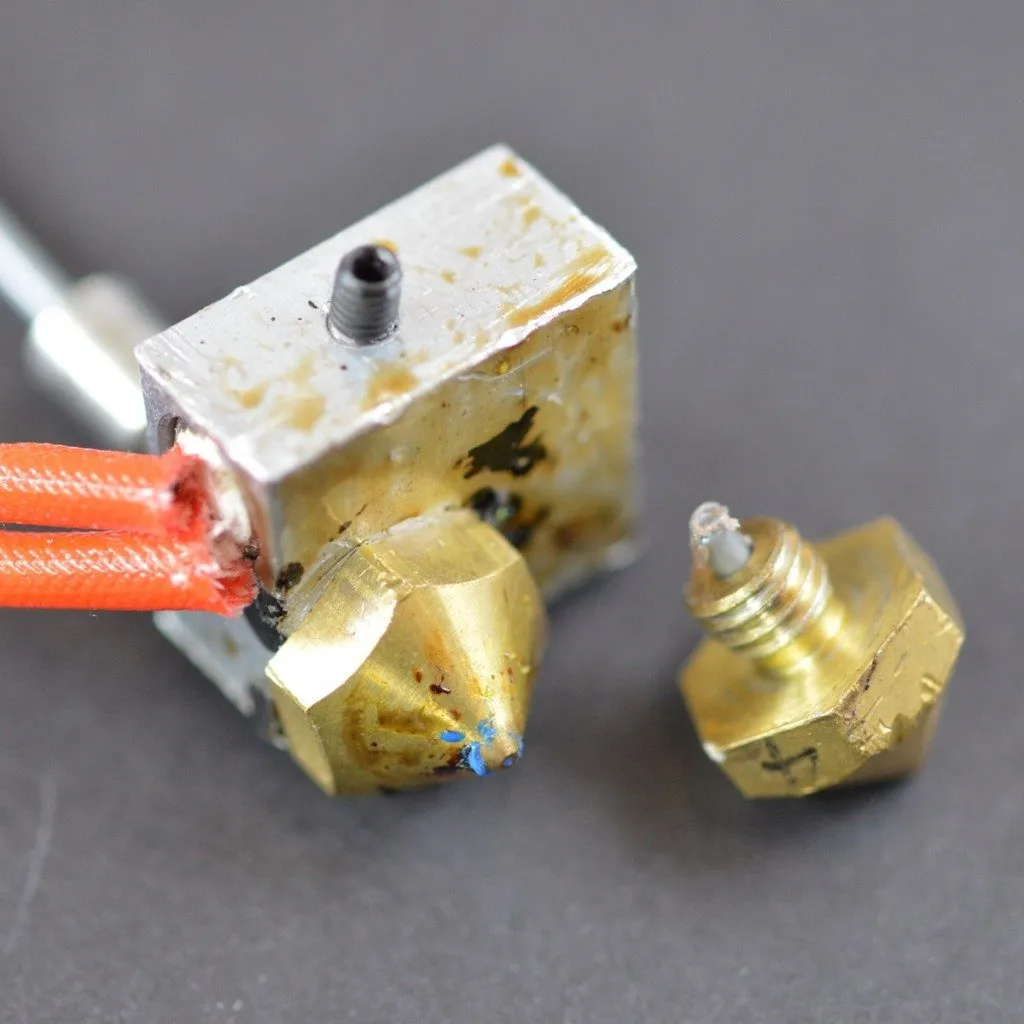

Incluye limpieza de boquilla, lubricación, tensión de correas, calibración de cama y firmware al día. La frecuencia depende del uso (semanal en uso intensivo; mensual si es ocasional). Llevar un registro te ayuda a prever desgaste.

El diagnóstico visual se perfecciona con práctica. Con estas 15 categorías podrás identificar y resolver la mayoría de fallos habituales. Recuerda que muchas incidencias tienen varias causas: ajusta parámetros de forma iterativa y documenta tus perfiles por material.

¿Buscas un filamento estable y fácil de imprimir para reducir fallos? Revisa nuestro PLA 1 kg y optimiza tus resultados desde la primera capa.

Resuelve 15 Errores de Impresion 3D Comunes | Con Imagenes

La impresión 3D presenta desafíos que frustran tanto a principiantes como a usuarios avanzados. Esta guía visual te ayudará a

Superficies Lisas en Impresión 3D | Costuras y Planchado

La calidad de la superficie es la primera impresión de una pieza 3D. En Bambu Studio puedes ganar “cara profesional”

Test Velocidad Volumétrica | Aumentar Velocidad de Impresion 3D

¿Quieres imprimir más rápido sin perder calidad? La clave está en conocer el límite de velocidad volumétrica de tu impresora

Test de Tolerancia en OrcaSlicer: Guía completa Impresion 3D

El test de tolerancia de OrcaSlicer resuelve un problema común en la impresión 3D: piezas que no encajan correctamente cuando

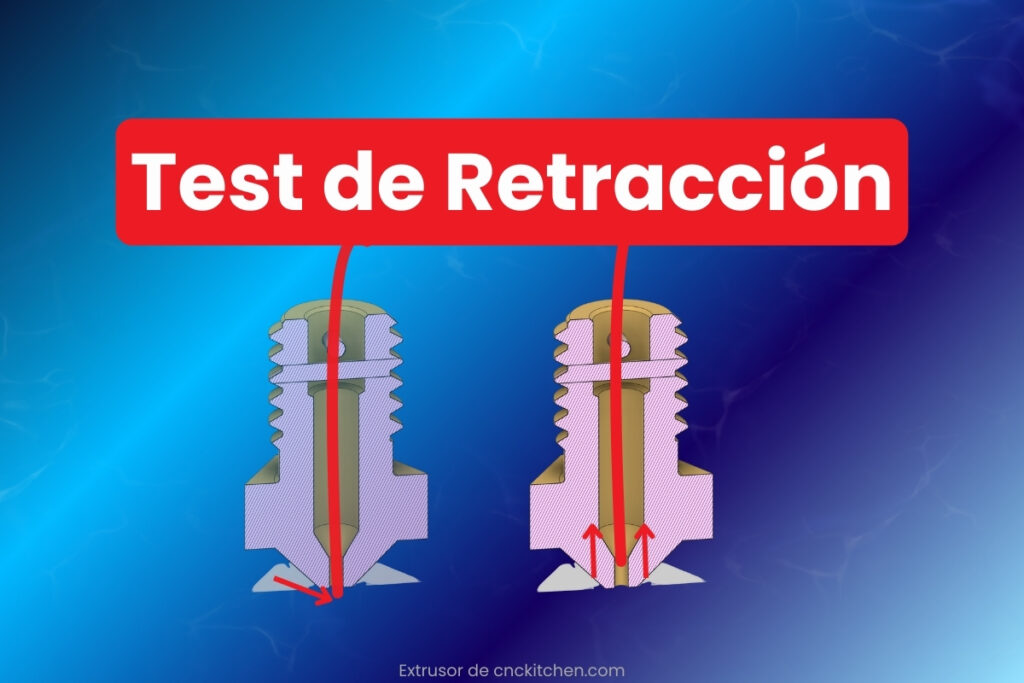

Test de Retracciones en Impresión 3D: Guía Rápida 2025

Reducir el stringing en impresión 3D no es cuestión de suerte, sino de una buena configuración. Aprende a hacer un

Test de Flujo en Impresion 3D: Solucion Rápida

La calibración del flujo de filamento es uno de los ajustes más importantes en la impresión 3D. Esta calibración se